等离子清洗简称干法清洗,是设备利用射频等离子源的激发,使工艺气体激发成为离子态,与清洗材质表面的污染物发生物理和化学反应,通过真空泵将反应产生的污染物排走,达到清洗效果。等离子清洗的效果影响产品的成品率。等离子清洗可应用于半导体行业、薄膜电路、元器件封装前、连接器粘接等行业的二次精密清洗。

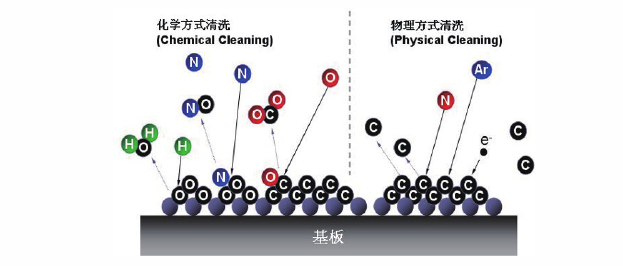

等离子清洗的原理等离子清洗可分为化学清洗、物理清洗及两种混合清洗(如图1所示)。针对不同行业的清洗产品可选择相对应的工艺气体进行等离子表面处理。

等离子清洗原理示意图

1.1化学等离子清洗

清洗反应是以化学反应为主的等离子体清洗。可用氧气等离子体经过化学的反应可以使非挥发性的有机物生成易挥发的H2O和CO2,化学式为:

O2+e–=2O※+e–

O※+非挥发性的有机物=H2O+CO2

也可用氢气等离子体可以通过化学的反应去除金属表面的氧化层,清洁金属的表面,化学式为:H2+e–=2H※+e–

H※+非挥发性的金属氧化物=金属+H2O

1.2物理等离子清洗

清洗反应是以物理反应为主的等离子体清洗。

Ar+e–=Ar++2e–

Ar+沾污=挥发性的沾污

氩气离子在等离子产生的自偏压环境下被加速从而带有动能,然后离子轰击清洗工件表面,用于去除氧化物和环氧树脂的溢出物。

等离子清洗工艺在芯片键合前的应用

2.1等离子清洗工艺在IC封装行业中的应用

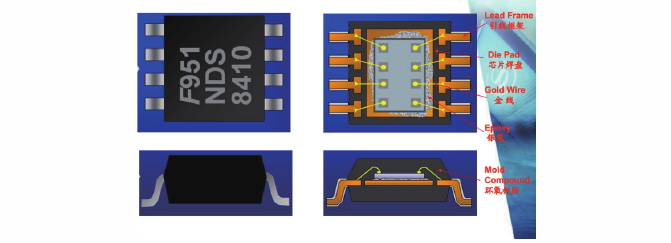

IC封装产品结构如图2所示,国内目前的IC封装工艺主要划分为前段、中段及后段工艺,只有封装质量好的产品才能成为终端产品,从而投入行业的实际应用,前段工艺步骤为:

贴片:使用保护膜及金属框架将硅片固定;

划片:将硅片切割成为单个芯片并对芯片进行检测,筛选检测合格的芯片;

装片:将引线框架相应位置点上银胶或者绝缘胶,从划片贴膜上将切割好的芯片取下,并将芯片粘接在引线框架的固定位置上;

键合:利用金线将芯片上引线孔以及框架上的引脚连接,使芯片与外部电路导通连接;

塑封:塑封元器件的线路,保护元器件不受外力损坏,加强元器件的物理特性;

后固化:对塑封材料进行固化,使其具有足够的强度以满足整个封装过程。

某IC封装产品结构图

某IC封装产品结构图

引线框架是芯片的载体,是一种利用键合金丝达到芯片内部电路的引出端与外引线的导通连接,形成电气回路的重要结构件,起到了与外部导线相接的桥梁作用。引线框架应用在很多的半导体集成块上,是半导体产业中重要的基础材料。IC封装行业工艺必须在引线框架上完成。在封装工艺中存在的污染物是制约其发展的重要因素。

等离子清洗工艺是唯一无任何环境污染的干法清洗方式。真空状态下的等离子作用能够基本去除材料表面的无机/有机污染,提高材料的表面活性,增加引线的键合能力,防止封装的分层。等离子体清洗工艺在IC封装行业中的应用主要在以下几个方面:

点胶装片前工件上如果存在污染物,在工件上点的银胶就生成圆球状,大大降低与芯片的粘结性,采用等离子清洗可以增加工件表面的亲水性,可以提高点胶的成功率,同时还能够节省银胶使用量,降低了生产成本。

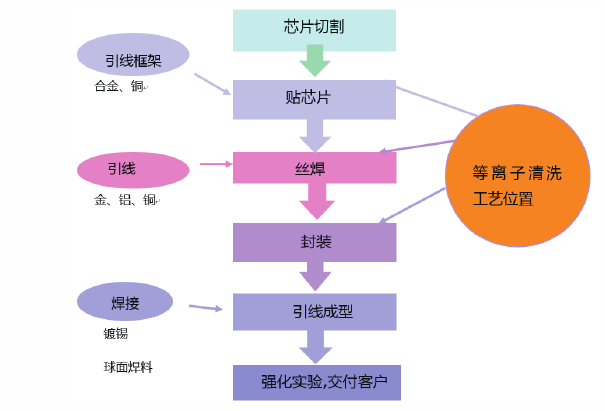

引线键合前封装芯片在引线框架工件上粘贴后,必须要经过高温固化。假如工件上面存在污染物,这些污染物会导致引线与芯片及工件之间焊接效果差或黏附性差,影响工件的键合强度。等离子体清洗工艺运用在引线键合前,会明显提高其表面活性,从而提高工件的键合强度及键合引线的拉力均匀性(如图3所示)。

图3 IC封装工艺流程图

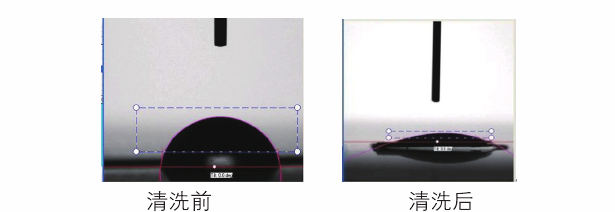

等离子清洗对芯片键合前清洗效果的影响经过等离子清洗后,对工件芯片进行接触角测试,试验检测得出:未进行等离子体清洗的工件样品接触角大约在45°~58°;对已经进行过化学等离子体清洗的工件芯片的接触角大约在12°~19°;对工件芯片进行物理等离子体清洗过后其接触角在15°~24°。试验说明等离子体清洗对封装中芯片的表面处理是有一定效果的。图5为铜引线框架在等离子体清洗前后使用接触角检测仪进行测量的接触角对比,清洗前接触角在49°~60°,清洗后接触角在10°~20°,满足了工件表面处理需求。

图5 等离子清洗前后接触角对比

国内封装工艺水平极速发展,半导体制造技术极限受到挑战并持续发展,现在成为先进的前沿制造技术,这是关系国家安全和衡量国家制造水平的首要标准。随着国内封装芯片集成度的不断增加,芯片引脚数持续增多,引脚间距持续减小,芯片与基板上的有机和无机污染物必将制约着IC封装行业的发展,而现有的清洗均匀、一致性好、可操控性强及具有方向性选择处理的等离子清洗体清洗工艺应用于IC封装工艺中,势必将推动IC封装行业更加极速的发展。