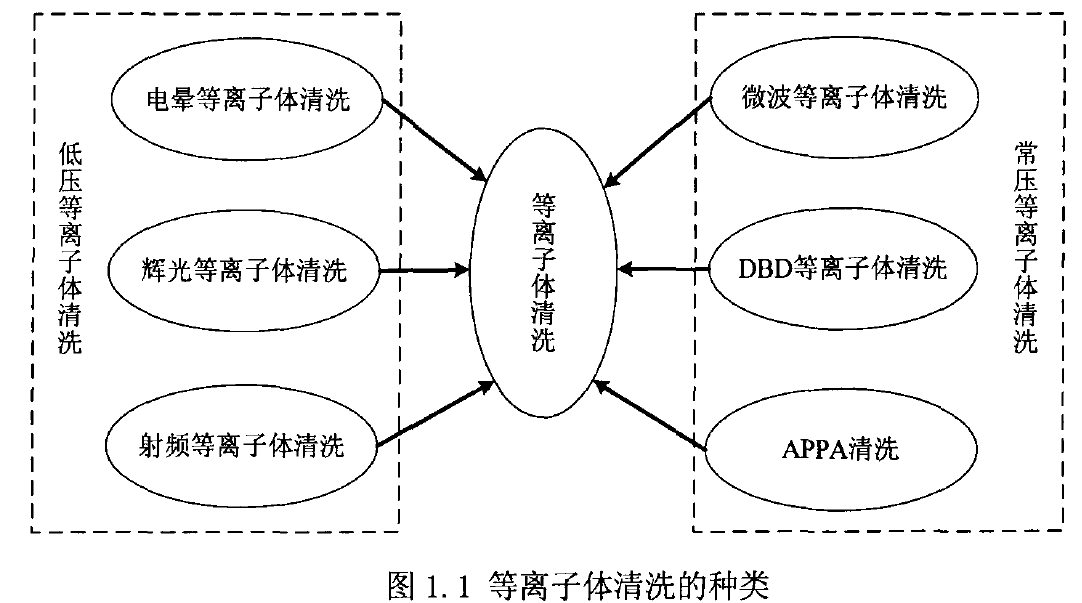

按等离子体产生方式的不同,如图所示,等离子体清洗可以分为电晕等离子体清洗、辉光等离子体清洗、射频等离子体清洗、介质阻挡等离子体清洗、微波等离子体清洗和大气常压等离子体弧清洗。其中,电晕等离子体清洗、辉光等离子体清洗和射频等离子体清洗一般用作低压清等离子体清洗,而等离子体清洗、微波等离子体清洗和大气常压等离子体弧清洗则作为常压等离子体清洗。

电晕等离子体清洗

使用曲率半径很小的电极,在其上加上高电压,由于电极的曲率半径很小,靠近电极区域的电场特别强,容易形成电子发射和气体电离,从而形成电晕。该方式不易获得稳定的电晕放电,易产生局部电弧放电、放电的能量不均匀,用于烟气脱硫脱硝、汽车尾气的清洗等领域。

辉光等离子体清洗

在低气压条件下,将一定的电压加到两个平板电极上即可形成辉光放电,是一种稳定的自持放电,其放电电流的大小为毫安数量级。是靠正离子轰击阴极所产生的二次电子发射来维持。电源可为直流也可为交流。虽然能产生典型的大体积强激发低温等离子体,但其工作气压太低,工业应用难于连续生产且应用成本高昂。目前的应用范围主要用于半导体工业上的清洗。

射频等离子体清洗

射频放电通常在低气压下操作,也可以在常压甚至加压下操作,其特点是放电气体 不与电极接触。射频放电利用高频电场一通过电感祸合或电容祸合使反应器 中的气体放电产生等离子体,最常用的频率是。由于射频单电极放电的能量高、范围大,现在已经被应用于材料的表面处理和有毒废物的清除和裂解中。

DBD等离子体清洗

在两个放电电极之间充满某种工作气体,并将其中一个或两个电极用绝缘介质覆盖, 也可以将介质直接悬挂在放电空间或采用颗粒状的介质填充其中,当两电极间施加足够高的交流电压时,电极间的气体会被击穿而产生放电,即产生了介质阻挡放电。介质阻挡放电能够在高气压和很宽的频率范围内工作。在实际应用中,平板式电极结构则被广泛的应用于工业中的高分子和金属薄膜及板材的改性、接枝、表面张力的提高、清洗和亲水改性中。

微波等离子体清洗

微波放电是一种无电极放电,从而避免了放电材料对反应的影响。可以在较宽的频率范围和气体压力范围内操作,而且可以生成均匀的较大体积的非平衡等离子体。微波放电的频率是一,最常用的是。微波等离子体主要用来加工、改造 和精制材料表面以及工具、模具及工程金属的硬化处理。

APPA清洗

大气常压等离子体弧清洗是利用较高能量密度的等离子束直接作用于制件表面,待清洗层在高能粒子的活化作用下,产生一系列物理化学反应,如热冲击、活化分解以及 热胀脱落,最终达到使污染物与工件脱离的目的。采用不同的工作气体种类,可处理不同的表面污染物。如混合等离子体可清洗基体表面有机污物、混合等离子体可清洗基体表面氧化锈蚀物。

作为等离子体清洗的一种常压清洗技术,大气常压等离子体弧清洗除具有等离子体清洗技术的上述特点外,还具有自身特有的优势既代表表面清洗技术的少能耗、低污染的发展趋势,又能与计算机控制相结合,实现自动化清洗既摆脱工件几何尺寸和空间位置的限制,又能实现有选择地清洗基体指定表面区域既减少设备投资、降低运行费用,又能通过调控工艺参数保证甚至提高表面清洗质量既能应用于微电子、半导体等高新产业,也能实现汽车、船舶、机械、航空航天等制造业中零部件表面污染物的有效清洗。深入研究等离子体清洗技术尤其是大气常压等离子体弧清洗技术,对促进表面工程的发展、拓宽等离子体弧的应用领域、提高机械制造业产品的质量、解决日益严重的环境污染问题等都具有重要意义。正是认识到等离子体清洗技术的重要研究价值和在 汽车、航空航天、机械等行业中的广阔应用前景。