传统湿法清洗与常压等离子清洗的主要区别在哪?常压等离子清洗的优势点又在哪?

集成电路制造初期,由于工艺简单、光刻尺寸宽、集成度不高,设备发展的水平有限,因此采用化学清洗方法也称为湿法清洗,例如:用硫酸,双氧水去除硅片表面金属和有机物;用盐酸/双氧水去除硅片表面的金属;用氢氧化氨/双氧水/水去除硅片表面的颗粒和有机物;用氢氟酸/水可漂洗掉硅片表面的自然氧化层等等。湿法清洗是传统的清洗方法,目前仍是制造厂里的清洗手段。但是湿法清洗存在许多的缺点;例如(1)不能精确控制;(2)清洗不彻底,需反复清洗;(3)容易引人新的杂质;(4)对残余物不能处理;(5)污染环境,需对废液进行处理;(6)消耗大量的酸和水(一个生产300mm芯片的电子工厂每天消耗4000t水20000L质量分数为95%的硫酸和5000L质量分数为49%的氢氟酸)等等。随着进入0.18um的制造工艺,在集成度高的关键工艺中液体很难有效地清洗亚微米结构器件,还有制造过程中所需要的进一步的表面改性工艺。这些都是湿法清洗工艺所不及的。

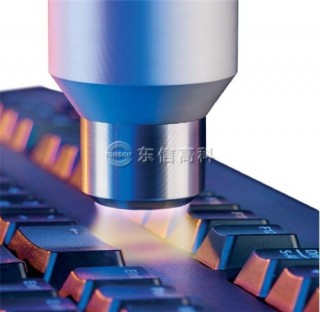

近些年来,人们开始用干法真空等离子刻蚀机来清洗光刻胶,其原理是利用等离子体中的活性氧基团与光刻胶反应生成二氧化碳和水,也可以利用等离子体中所存在的大量电子和离子对表面进行修饰的作用,来改变基底表面的浸润性和粗糙度。等离子体清洗过程是绿色的干法过程,可以节省大量的水资源和硫酸,工艺过程是绿色和环保的。但是过去人们常用的是低气压等离子体,所产生的低温均匀冷等离子体必须是在真空室里产生,这种设备费用运行高,操作受空间限制 ,难以实现大规模连续生产。随着常压冷等离子体技术的突破,尤其是大面积常压射频低温冷等离子体技术的出现,为微电子工业的干法清洗带来了更加快速和简便的清洗手段。