微电子技术的进步使得信息、通信和娱乐融为一体。采用等离子体技术实施原子级工艺制造,是微电子器件的小型化成为可能。由于对设备的要求越来越精密化,故一些制程明显体现出它的优势。等离子清洗工艺逐渐成为线路板、半导体以及太阳能等行业不可缺少的关键技术。

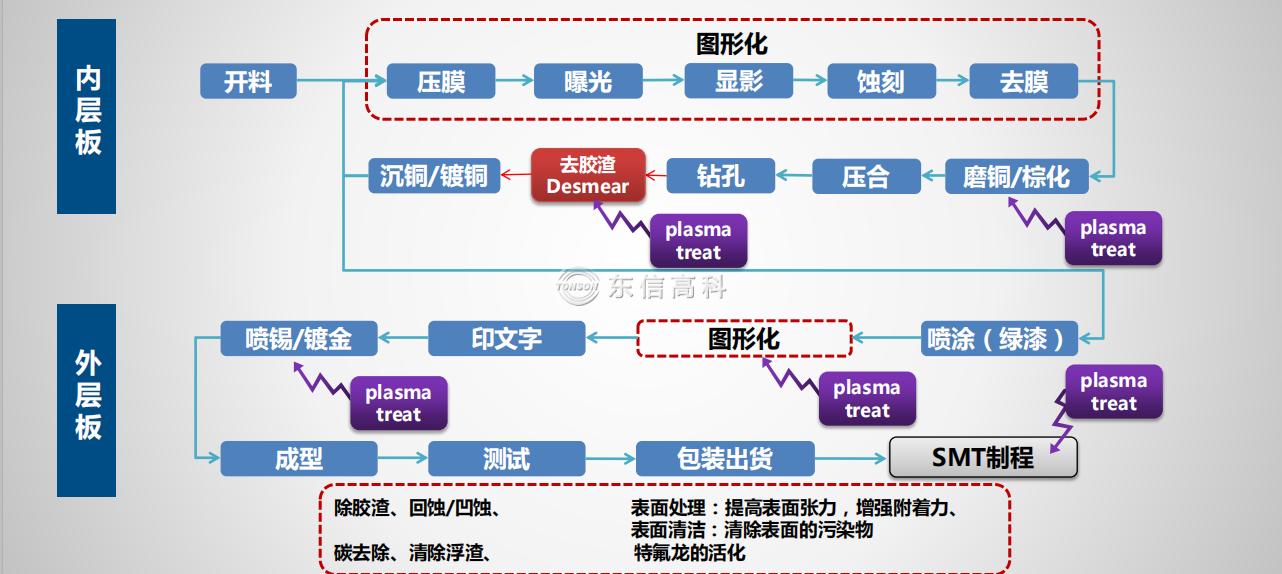

等离子清洗技术在PCB线路板行业中运用的工艺流程如下:

等离子清洗机在PCB/FPC行业中的应用主要包括以下几个大的方面:

1、HDI板

等离子体能去除激光钻孔后形成的碳化物,刻蚀和活化导通孔,提高PHT工艺的良率与可靠性,克服镀铜层与孔底铜材分层。

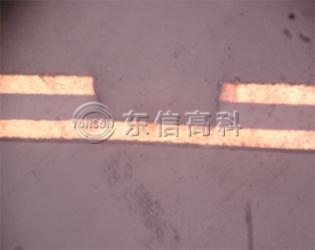

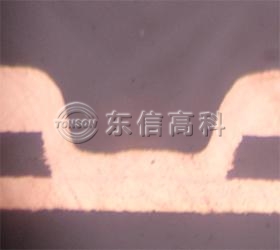

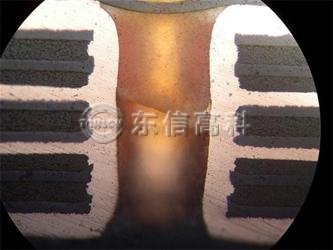

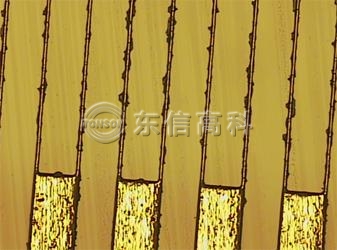

等离子清洗机处理前VS等离子清洗机处理后

等离子体处理沉铜镀后

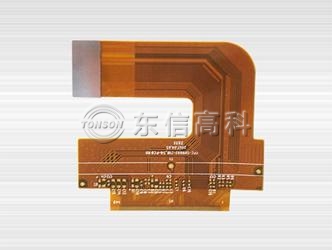

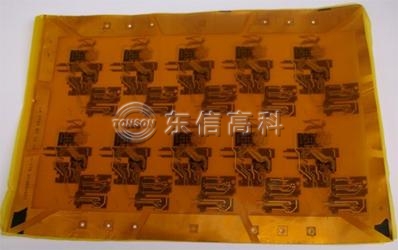

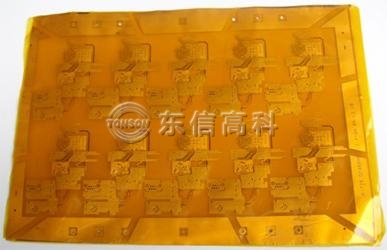

2、FPC板

多层软板的孔壁除残胶,补强材料如钢片、铝片、FR-4等表面清洁活化,激光切割金手指形成的碳化物分解,以及精细线条制作时去除干膜残余物(去除夹膜),都可以通过等离子体表面处理技术来实现。

2-1多层软板的孔壁除残胶

等离子体处理多层FPC板

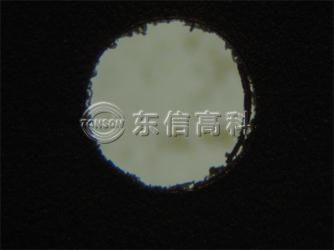

除胶后PTH的切片

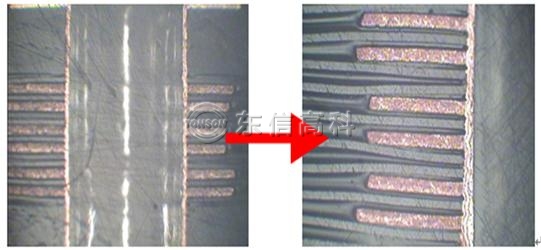

等离子清洗机处理前VS等离子清洗机处理后

2-2补强材料如钢片,铝片,FR-4等表面清洁和活化

利用等离子体处理进行钢片补强增加结合力

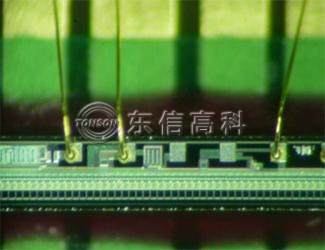

2-3激光切割金手指形成的碳化物分解

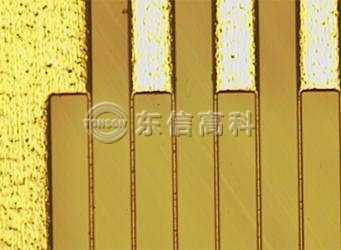

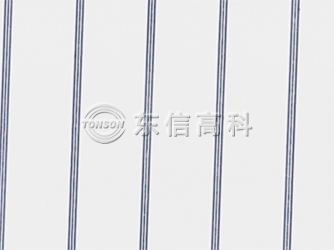

2-4精细线条制作时去除干膜残余物(去除夹膜)

等离子清洗机处理前VS等离子清洗机处理后

等离子清洗机处理前VS等离子清洗机处理后

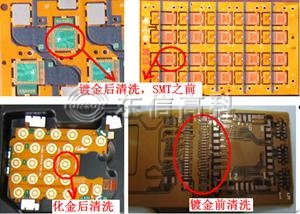

2-5化学沉金/电镀金前金手指、焊盘表面清洁

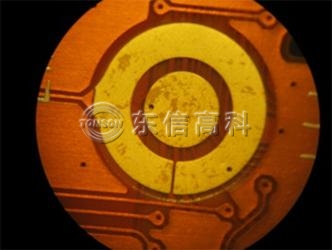

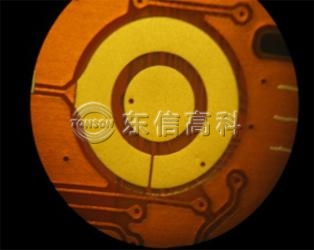

等离子清洗机处理前VS 等离子清洗机处理后

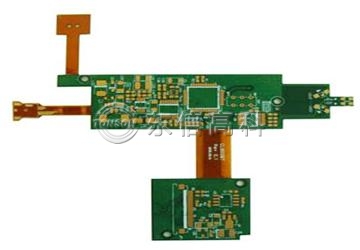

3、软硬结合板

由于软硬结合板是由几种不同的材料层压在一起组成,由于其热膨胀系数的不一致性,孔壁及层与层之间的线路连接容易产生断裂和撕裂现象,提高软硬结合板孔金属化的可靠性和线路层压间的结合力,是软硬结合板质量的关键技术。 传统工艺采用化学药水湿法工艺,其药水的特性非强酸性即强碱性,这都会对聚酰亚胺树脂、丙烯酸树脂等产生不利。气体等离子体易于通过氧和氟化物如CF4的活化清除穿孔内的残渣,由等离子体释放的氧和氟的激子通过化学刻蚀作用攻击树脂污渍,从而使得穿孔得到完全清洁。利用等离子体对材料表面的清洁、粗化、活化作用的干法处理技术,不但可以得到良好的可靠性和结合力,并能克服传统工艺的缺陷,实现无排放的绿色环保工艺。

3-1软硬结合板除胶渣

软硬结合板

?

孔内等离子清洗机除胶后PHT切片

3-2内层表面粗化、活化、改变附着力结合力

软板内层等离子清洗机处理前VS等离子清洗机处理后腹膜

4、Teflon板

类似于特氟龙这样材质的高频微波板,由于其材料的表面能非常低,通过等离子体技术可以对其孔壁和材料表面进行活化,提高孔壁与镀铜层的结合力,杜绝出现沉铜后黑孔,消除孔铜和内层铜高温断裂爆孔等现象:提高阻焊油墨与丝印字符的附着力,有效防止阻焊油墨及印刷字符脱落。

4-1水滴角实验(亲水性改变测试)

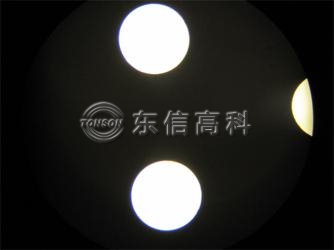

等离子清洗机处理前疏水VS等离子清洗机处理后亲水

4-2高频板处理后镀铜和阻焊效果图

未经等离子体处理铜镀图VS经过等离子体处理后镀铜图

?

?

未经等离子清洗机处理阻焊VS经过等离子清洗机处理后阻焊

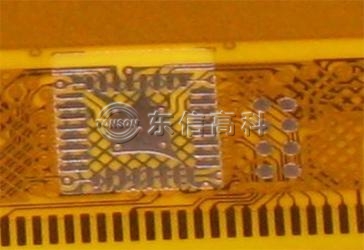

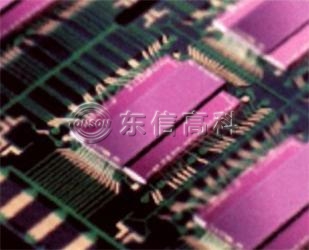

5、BGA贴装

随着信息处理量的不断加大以及芯片运算速度的提高,IC封装领域愈来愈多的采用高集成度的BGA封装形式,与之相对应的PCB上BGA Pad也大规模的出现,一颗IC的BGA焊点与对应的Pad往往达到几百甚至几千个,其每一点焊接的可靠性变得越来越重要,成为BGA贴装良率的关键。在BGA贴装前对PCB上的Pad进行等离子体表面处理,可使Pad表面达到清洁、粗化和活化的效果,极大的提高了BGA贴装的一次成功率。

6、化学沉金/电镀金后,SMT前焊盘表面、金手指表面清洁

可焊性改良,杜绝虚焊,上锡不良,提高强度和信赖性。

等离子清洗机处理前焊盘VS等离子清洗机处理后焊盘

以上就是等离子清洗机在PCB、FPC线路板行业中的具体运用。