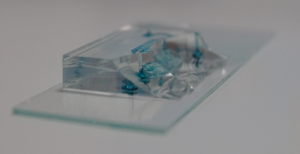

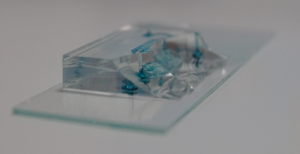

微流控PDMS芯片通常采用等离子体处理的方法来获得。采用等离子清洗机来键合微流控PDMS芯片,不同的工艺参数将会影响到PDMS芯片的键合强度。良好的键合牢固的芯片的耐压强度可以达到3-5 bars的耐压值。下面简要介绍一下PDMS-玻璃采用等离子清洗机进行键合需要注意的一些问题点以及如何检验利用等离子清洗机进行处理后的处理效果。

玻璃/PDMS等离子体键合

为了永久性的把PDMS芯片结合到玻璃片上,研究人员使用等离子清洗机来改变玻璃和PDMS的表面性质。等离子体处理将会改变玻璃和PDMS芯片表面的化学性质并允许把带有微通道的PDMS粘接到其他基底上如(PDMS或玻璃)。

如果等离子体键合步骤出错,芯片将会漏液并且将无法正常使用。在等离子清洗机选择和使用上,需要留意几个重要的地方。

玻璃和PDMS成功等离子键合的相关参数

等离子清洗机腔室内的空气污染

等离子室内的气体组分会改变玻璃或PDMS表面上的化学连接。一些杂质(即使有非常低的数量)也会污染样品表面。最常见的污染是来自真空泵或压缩机的油分子。由于等离子体清洗机腔室内的油分子,您可能也会看到和以前出现的等离子体相同的等离子体,但是化学组分发生了变化,因而PDMS不会键合的很牢固。

气体的选择

表面态取决于所使用的气体。腔室内大气等离子体在大多数情况下都可以满足实验需求。有些研究人员喜欢使用纯O2来控制腔室内总的气体组分,但是需要更多的设备及加工过程更加严格。

灰尘

表面上灰尘的存在会阻止玻璃-PDMS的等离子体键合。此外,磁盘上灰尘的位置和大小也会影响PDMS的硬度。第一次清洗,至少需要一个清洁干燥的空气喷射来冲洗磁盘或硅片。当然,也有其它的方法来移除灰尘,您可以使用3M透明胶带来移除表面的颗粒或更为有效的是您还可以把芯片放置在异丙醇溶液(IPA)内并且使用超声波来分离表面和PDMS孔洞内部的不需要的颗粒。为了清洗干净玻璃,可以先后连续使用丙酮、异丙醇、水来进行清洗然后再进行干燥处理。

等离子体的强度及其稳定性

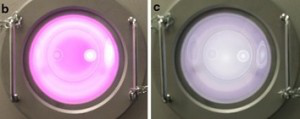

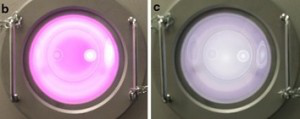

一个良好质量的等离子体的指标通常是它的颜色/亮度(取决于真空度和气体)。因为可能会发生变化,你需要记住的是,如果在相同的参数下,等离子体颜色发生了变化,那么等离子体可能就出现了问题。

处理样品的表面性质

等离子体是可以改变物质表面性质的一种设备,所有的污染都将会高度影响表面处理的最终结果。与流行的看法相反的是对于玻璃-PDMS的等离子键合,更长的处理时间不会改善表面的属性(某些非常特殊的情况除外),例如脂肪的存在(手印)将会导致有关表面上的处理失败。

等离子体处理时间

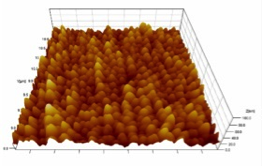

时间是表面处理和键合成功的一个关键因素。太短等离子体处理时间不会使整个表面发生功能化而太长等离子体处理时间会强烈的改变PDMS表面的性能。等离子体被激活的时间越长,PDMS表面越粗糙而且还会影响到粘接性能。

等离子体处理后的时间

等离子体处理后,表面的化学键开始重组,而且几分钟后,表面的功能化活性下降从而导致玻璃-PDMS等离子体键合强度下降。鉴于这个原因,必须在等离子体处理后立即做键合,不要在等离子体清洗机放气之后还让样品留在等离子体腔室内,需要快速的将玻璃-PDMS放在一起。

热烘以提高玻璃-PDMS等离子体键合的质量

为了使PDMS和玻璃或PDMS接触后更容易发生化学链接,建议用加热的方式来加强化学链接的强度。时间、温度和设备在实验室和用户之间都可以根据实际的实验而进行改变。通常情况下,在80-90°C下热烘15-30min就足以获得很牢固的粘接强度。

玻璃-PDMS等离子体键合:一些常见错误的想法

需要用力的按压PDMS芯片以便正确的进行玻璃-PDMS等离子体键合

对PDMS施加压力来促进键合这种办法可以用来改正一个错误的等离子体处理方法,但是它没有多大的效果,而且还需要承担通道崩塌和通道不可逆扭曲变形的风险。需要记住的是键合需要快速进行。如果芯片的两个部分之间的接触不好,那么可能原因就是灰尘的影响。为了正确的键合,唯一可做的就是加热实验装置并轻轻的再次按压芯片。

第一次PDMS芯片接触后,我们还可以移动第二次

如果第一次把芯片放置在错误的位置或者如果等离子体处理不起作用,那么进行第二次重新放置芯片位置的操作是没有作用的。最好的办法就是扔掉芯片或者再次进行等离子体处理,但是不能确保有效果并且这还是无法复制的。

玻璃-PDMS等离子体键合:如何检查在校准过程中等离子体处理的质量?

第一个测试:接触角测量

等离子体处理能够修改表面的属性也即玻璃和PDMS表面的疏水性。良好的处理方法可使表面具有亲水特性。第一个测试在于把水滴(约20μL)放置在玻璃和PDMS的表面上,然后测量表面接触角。接触角小于20°通常会导致较强的粘附强度,可承受的压力最高到2.5bar。

第二个测试:粘接前端的扩散性

当粘接芯片时,在接触处,接触部分会变暗,所以,可以密切注意接触部分。在等离子体处理后,玻璃或其他PDMS片上的PDMS会轻轻的脱落,接触前端会快速的恢复原状。

第三个测试:高压下没有泄露

第三个测试在于向器件的内部注入液体并且通过高压来测试它的行为。可以使用一个简单的注射器并且用手推动注射器,如此也可以产生几个bar的压力。

第四个测试:扭曲破坏

最后一个测试是破坏性测试,也就是把芯片从完整状态折腾到破坏状态。芯片应该被破坏而不应该是可移动的,在玻璃和PDMS上面都应该有残留的PDMS组分。通常情况下,良好的键合允许您的芯片耐压值达到3-5bars。

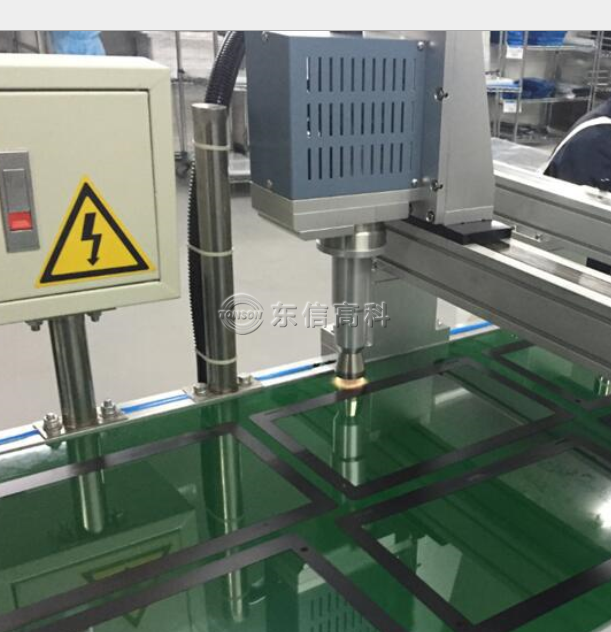

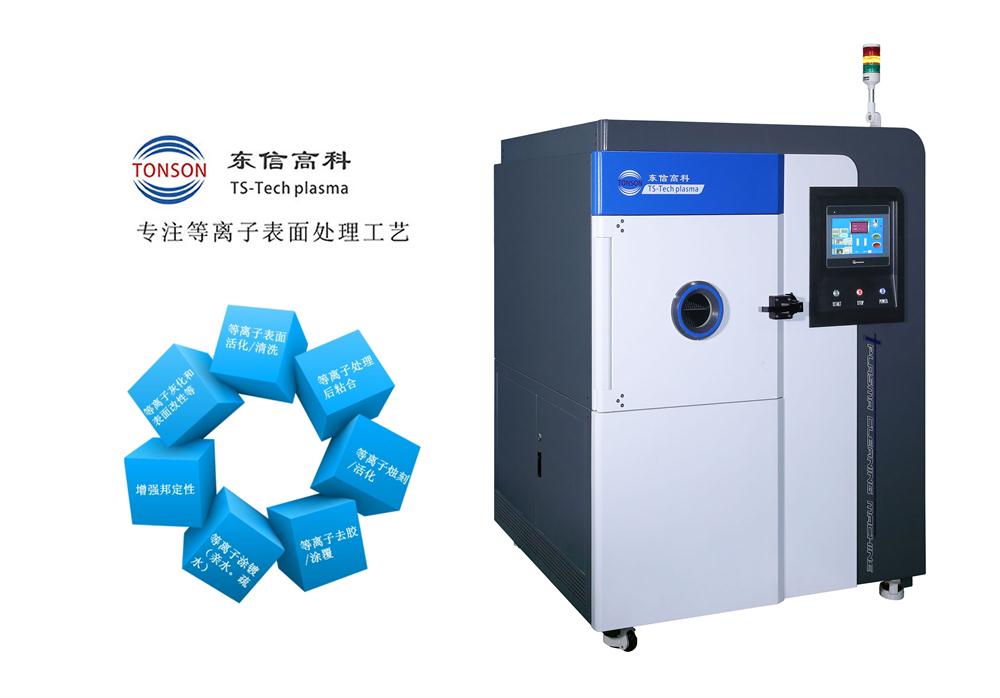

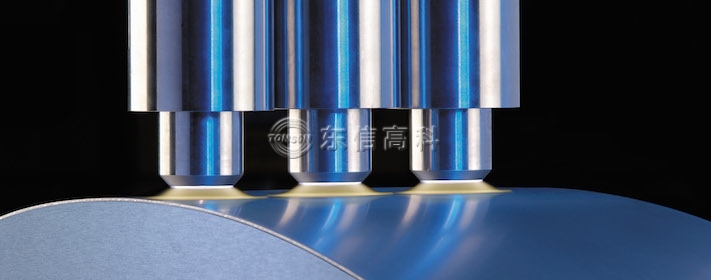

推荐使用机型

TS-PL05真空石英等离子清洗机,经过大量实验表明利用此机型处理过后的样品能完全达到PDMS芯片的键合要求,处理效果十分明显。